蒸發器

| A+醫學百科 >> 蒸發器 |

蒸發器

evaporator & vaporizer

主要由加熱室和蒸發室兩部分組成。加熱室向液體提供蒸發所需要的熱量,促使液體沸騰汽化;蒸發室使氣液兩相完全分離。加熱室中產生的蒸氣帶有大量液沫,到了較大空間的蒸發室後,這些液體借自身凝聚或除沫器等的作用得以與蒸氣分離。通常除沫器設在蒸發室的頂部。

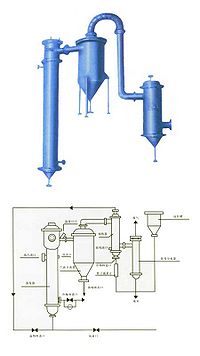

蒸發器按操作壓力分常壓、加壓和減壓3種。按溶液在蒸發器中的運動狀況分有:①循環型。沸騰溶液在加熱室中多次通過加熱表面,如中央循環管式、懸筐式、外熱式、列文式和強制循環式等。②單程型。沸騰溶液在加熱室中一次通過加熱表面,不作循環流動,即行排出濃縮液,如升膜式、降膜式、攪拌薄膜式和離心薄膜式等。③直接接觸型。加熱介質與溶液直接接觸傳熱,如浸沒燃燒式蒸發器。蒸發裝置在操作過程中,要消耗大量加熱蒸汽,為節省加熱蒸汽,可採用多效蒸發裝置和蒸汽再壓縮蒸發器。蒸發器廣泛用於化工、輕工等部門。

醫學中蒸發器vaporizer

揮發性吸入麻醉藥在室溫下均呈液態。蒸發器能有效地將揮發性麻醉藥液蒸發為氣體,並能精確地調節麻醉藥蒸氣輸出的濃度。麻醉藥的蒸發需要熱量,蒸發器周圍的溫度是決定揮發性麻醉藥蒸發速度的主要因素。當代的麻醉機廣泛採用了溫度一流量補償型蒸發器,即在溫度或新鮮氣流量發生變化時,能通過自動補償機制來保持揮發性吸入麻醉藥蒸發速度恆定,從而保證吸入麻醉藥離開蒸發器的輸出濃度穩定。由於不同揮發性吸入麻醉藥的沸點和飽和蒸氣壓等物理特性不同,因此,蒸發器具有藥物專用性,如恩氟烷蒸發器、異氟烷蒸發器等,相互不能通用。現代麻醉機的蒸發器多放置在麻醉呼吸環路之外,有單獨的氧氣氣流與之連接,蒸發出的吸入麻醉藥蒸氣與主氣流混合後再供病人吸入。

目錄 |

蒸發操作在工業中的應用

蒸發就是用加熱的方法,將含有不揮發性溶質的溶液加熱至沸騰狀況,使部分溶劑汽化並被移除,從而提高溶劑中溶質濃度的單元操作。工業生產中應用蒸發操作有以下幾種場合:

1、濃縮稀溶液直接製取產品或將濃溶液再處理(如冷卻結晶)製取固體產品,例如電解燒鹼液的濃縮,食糖水溶液的濃縮及各種果汁的濃縮等;

2、同時濃縮溶液和回收溶劑,例如有機磷農藥苯溶液的濃縮脫苯,中藥生產中酒精浸出液的蒸發等;

3、為了獲得純淨的溶劑,例如海水淡化等。

總之,在化學工業、食品工業、製藥等工業中,蒸發操作被廣泛應用。

蒸發操作的特點

工程上,蒸發過程只是從溶液中分離出部分溶劑,而溶質仍留在溶液中,因此,蒸發操作即為一個使溶液中的揮發性溶劑與不揮發性溶質的分離過程。由於溶劑的汽化速率取決於傳熱速率,故蒸發操作屬傳熱過程,蒸發設備為傳熱設備,但是,蒸發操作與一般傳熱過程比較,有以下特點:

1、溶液沸點升高

由於溶液含有不揮發性溶質,因此,在相同溫度下,溶液的蒸氣壓比純溶劑的小,也就是說,在相同壓力下,溶液的沸點比純溶劑的高,溶液濃度越高,這種影響越顯著。

2、物料及工藝特性

物料在濃縮過程中,溶質或雜質常在加熱表面沉積、析出結晶而形成垢層,影響傳熱;有些溶質是熱敏性的,在高溫下停留時間過長易變質;有些物料具有較大的腐蝕性或較高的粘度等等。

3、能量回收

蒸發過程是溶劑汽化過程,由於溶劑汽化潛熱很大,所以蒸發過程是一個大能耗單元操作。因此,節能是蒸發操作應予考慮的重要問題。

蒸發操作的分類

1、按蒸發方式分:

自然蒸發:即溶液在低於沸點溫度下蒸發,如海水曬鹽,這種情況下,因溶劑僅在溶液表面汽化,溶劑汽化速率低。

沸騰蒸發:將溶液加熱至沸點,使之在沸騰狀態下蒸發。工業上的蒸發操作基本上皆是此類。

2、按加熱方式分:

直接熱源加熱 它是將燃料與空氣混合,使其燃燒產生的高溫火焰和煙氣經噴嘴直接噴入被蒸發的溶液中來加熱溶液、使溶劑汽化的蒸發過程。

間接熱源加熱 容器間壁傳給被蒸發的溶液。即在間壁式換熱器中進行的傳熱過程。

3、按操作壓力分:

可分為常壓、加壓和減壓(真空)蒸發操作。很顯然,對於熱敏性物料,如抗生素溶液、果汁等應在減壓下進行。而高粘度物料就應採用加壓高溫熱源加熱(如導熱油、熔鹽等)進行蒸發

4、按效數分:

可分為單效與多效蒸發。若蒸發產生的二次蒸汽直接冷凝不再利用,稱為單效蒸發。若將二次蒸汽作為下一效加熱蒸汽,並將多個蒸發器串聯,此蒸發過程即為多效蒸發。

蒸發器的特點

目前常用的間壁傳熱式蒸發器,按溶液在蒸發器中停留的情況,大致可分為循環型和單程型兩大類。

一、循環性蒸發器

這一類型的蒸發器,溶液都在蒸發器中作循環流動。由於引起循環的原因不同,又可分為自然循環和強制循環兩類。

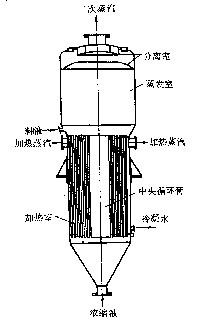

1.中央循環管式蒸發器 這種蒸發器又稱作標準式蒸發器。它的加熱室由垂直管束組成,中間有一根直徑很大的中央循環管,其餘管徑較小的加熱管稱為沸騰管。由於中央循環管較大,其單位體積溶液佔有的傳熱面,比沸騰管內單位溶液所佔有的要小,即中央循環管和其它加熱管內溶液受熱程度不同,從而沸騰管內的汽液混合物的密度要比中央循環管中溶液的密度小,加之上升蒸汽的向上的抽吸作用,會使蒸發器中的溶液形成由中央循環管下降、由沸騰管上升的循環流動。這種循環,主要是由溶液的密度差引起,故稱為自然循環。這種作用有利於蒸發器內的傳熱效果的提高。

為了使溶液有良好的循環,中央循環管的截面積一般為其它加熱管總截面積的40~100%;加熱管高度一般為1~2m;加熱管直徑在25~75mm之間。這種蒸發器由於結構緊湊、製造方便、傳熱較好及操作可靠等優點,應用十分廣泛。但是由於結構上的限制,循環速度不大。加上溶液在加熱室中不斷循環,使其濃度始終接近完成液的濃度,因而溶液的沸點高,有效溫度差就減小。這是循環式蒸發器的共同缺點。此外,設備的清洗和維修也不夠方便,所以這種蒸發器難以完全滿足生產的要求。

2.懸筐式蒸發器 為了克服循環式蒸發器中蒸發液易結晶、易結垢且不易清洗等缺點,對標準式蒸發器結構進行了更合理的改進,這就是懸筐式蒸發器。加熱室4象個籃筐,懸掛在蒸發器殼體的下部,並且以加熱室外壁與蒸發器內壁之間的環形孔道代替中央循環管。溶液沿加熱管中央上升,而後循著懸筐式加熱室外壁與蒸發器內壁間的環隙向下流動而構成循環。由於環隙面積約為加熱管總截面積的100至150%,故溶液循環速度比標準式蒸發器為大,可達1.5m/s。此外,這種蒸發器的加熱室可由頂部取出進行檢修或更換,而且熱損失也較小。它的主要缺點是結構複雜,單位傳熱面積的金屬消耗較多。

3.列文式蒸發器 上述的自然循環蒸發器,其循環速度不夠大,一般均在1.5m/s以下。為使蒸發器更適用於蒸發粘度較大、易結晶或結垢嚴重的溶液,並提高溶液循環速度以延長操作周期和減少清洗次數,可採用圖6-4所示的列文蒸發器。

其結構特點是在加熱室上增設沸騰室。加熱室中的溶液因受到沸騰室液柱附加的靜壓力的作用而並不在加熱管內沸騰,直到上升至沸騰室內當其所受壓力降低後才能開始沸騰,因而溶液的沸騰汽化由加熱室移到了沒有傳熱面的沸騰室,從而避免了結晶或污垢在加熱管內的形成。另外,這種蒸發器的循環管的截面積約為加熱管的總截面積的2~3倍,溶液循環速度可達2.5至3 m/s以上,故總傳熱係數亦較大。這種蒸發器的主要缺點是液柱靜壓頭效應引起的溫度差損失(意義詳見6.3.1)較大,為了保持一定的有效溫度差要求加熱蒸汽有較高的壓力。此外,設備龐大,消耗的材料多,需要高大的廠房等。 除了上述自然循環蒸發器外,在蒸發粘度大、易結晶和結垢的物料時,還採用強制循環蒸發器。在這種蒸發器中,溶液的循環主要依靠外加的動力,用泵迫使它沿一定方向流動而產生循環。循環速度的大小可通過泵的流量調節來控制,一般在2.5m/s以上。強制循環蒸發器的傳熱係數也比一般自然循環的大。但它的明顯缺點是能量消耗大,每平方米加熱面積約需0.4~0.8kW。

二、單程型蒸發器

這一大類蒸發器的主要特點是:溶液在蒸發器中只通過加熱室一次,不作循環流動即成為濃縮液排出。溶液通過加熱室時,在管壁上呈膜狀流動,故習慣上又稱為液膜式蒸發器。根據物料在蒸發器中流向的不同,單程型蒸發器又分以下幾種。

1.升膜式蒸發器 其加熱室由許多豎直長管組成。常用的加熱管直徑為25~50mm,管長和管徑之比約為100~150。料液經預熱後由蒸發器底部引入,在加熱管內受熱沸騰並迅速汽化,生成的蒸汽在加熱管內高速上升,一般常壓下操作時適宜的出口汽速為20~50m/s,減壓下操作時汽速可達100至160m/s或更大些。溶液則被上升的蒸汽所帶動,沿管壁成膜狀上升並繼續蒸發,汽、液混合物在分離器2內分離,完成液由分離器底部排出,二次蒸汽則在頂部導出。須注意的是,如果從料液中蒸發的水量不多,就難以達到上述要求的汽速,即升膜式蒸發器不適用於較濃溶液的蒸發;它對粘度很大,易結晶或易結垢的物料也不適用。

2.降膜式蒸發器 降膜式蒸發器和升膜式蒸發器的區別在於,料液是從蒸發器的頂部加入,在重力作用下沿管壁成膜狀下降,並在此過程中蒸發增濃,在其底部得到濃縮液。由於成膜機理不同於升膜式蒸發器,故降膜式蒸發器可以蒸發濃度較高、粘度較大(例如在0.05~0.45Ns/m2範圍內)、熱敏性的物料。但因液膜在管內分布不易均勻,傳熱係數比升膜式蒸發器的較小,仍不適用易結晶或易結垢的物料。

由於溶液在單程型蒸發器中呈膜狀流動,因而對流傳熱係數大為提高,使得溶液能在加熱室中一次通過不再循環就達到要求的濃度,因此比循環型蒸發器具有更大的優點。溶液不循環帶來好處有:(1)溶液在蒸發器中的停留時間很短,因而特別適用於熱敏性物料的蒸發;(2)整個溶液的濃度,不象循環型那樣總是接近於完成液的濃度,因而這種蒸發器的有效溫差較大。其主要缺點是:對進料負荷的波動相當敏感,當設計或操作不適當時不易成膜,此時,對流傳熱係數將明顯下降。

3. 刮板式蒸發器 蒸發器外殼內帶有加熱蒸汽夾套,其內裝有可旋轉的葉片即刮板。刮板有固定式和轉子式兩種,前者與殼體內壁的間隙為0.5~1.5mm,後者與器壁的間隙隨轉子的轉數而變。料液由蒸發器上部沿切線方向加入(亦有加至與刮板同軸的甩料盤上的)。由於重力、離心力和旋轉刮板刮帶作用,溶液在器內壁形成下旋的薄膜,並在此過程中被蒸發濃縮,完成液在底部排出。這種蒸發器是一種利用外加動力成膜的單程型蒸發器,其突出優點是對物料的適應性很強,且停留時間短,一般為數秒或幾十秒,故可適應於高粘度(如栲膠、蜂蜜等)和易結晶、結垢、熱敏性的物料。但其結構複雜,動力消耗大,每平方米傳熱面約需1.5~3kW。此外,其處理量很小且製造安裝要求高。

三、直接接觸傳熱的蒸發器

實際生產中,有時還應用直接接觸傳熱的蒸發器。它是將燃料(通常為煤氣和油)與空氣混合後,在浸於溶液中的燃燒室內燃燒,產生的高溫火焰和煙氣經燃燒室下部的噴嘴直接噴入被蒸發的溶液中。高溫氣體和溶液直接接觸,同時進行傳熱使水分蒸發汽化,產生的水氣和廢煙氣一起由蒸發器頂部排出。其燃燒室在溶液中的浸沒深度一般為0.2~0.6m,出燃燒室的氣體溫度可達1000℃以上。因是直接觸接傳熱,故它的傳熱效果很好,熱利用率高。由於不需要固定的傳熱壁面,故結構簡單,特別適用於易結晶、結垢和具有腐蝕性物料的蒸發。目前在廢酸處理和硫酸銨溶液的蒸發中,它已得到廣泛應用。但若蒸發的料液不允許被煙氣所污染,則該類蒸發器一般不適用。而且由於有大量煙氣的存在,限制了二次蒸氣的利用。此外噴嘴由於浸沒在高溫液體中,較易損壞。 從上介紹可以看出,蒸發器的結構型式很多,各有其優缺點和適用的場合。在選型時,首先要看它能否適應所蒸發物料的工藝特性,包括物料的粘性、熱敏性、腐蝕性以及是否容易結晶或結垢等,然後再要求其結構簡單、易於製造、金屬消耗量少,維修方便、傳熱效果好等等。

| 關於「蒸發器」的留言: | |

|

目前暫無留言 | |

| 添加留言 | |