順丁烯二酸酐

| A+醫學百科 >> 順丁烯二酸酐 |

又名馬來酸酐或失水蘋果酸酐,常簡稱順酐。無色結晶,有強烈刺激氣味,凝固點52.8℃,沸點202℃,易升華。主要由苯或碳四餾分中的正丁烷或丁烯氧化而製得,是生產不飽和聚酯及有機合成的原料。

目錄 |

基本信息

名稱

順丁烯二酸酐

別名

馬來(酸)酐、失水蘋果酸酐、順酐

英文名

Maleic anhydride

分子式

C4H2O3

分子量

98.1

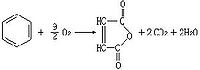

合成

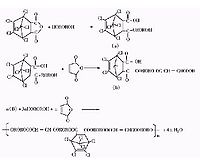

以五氧化二釩催化(氧氣為原料)氧化苯環,在加熱條件下氧化成順丁烯二酸酐

用途

製造聚酯樹脂、醇酸樹脂、農藥、富馬酸、紙張處理劑等。 順酐是重要的有機化工中間體,可用於製作塑

料工業中的增塑劑;造紙業中的紙張處理劑;合成樹脂產業中的不飽和聚脂樹脂;塗料業中的醇酸型塗料;農藥生產中的馬拉硫磷的合成;醫藥產業中磺胺藥品的生產等。近年來以其為主要原材料的丁二酸、酒石酸產業迅速擴大,其在工程建築、食品調味劑、生物拆分劑等領域的應用得以不斷擴大。以順酐為原料生產的下游衍生物如1,4-丁二醇、四氫呋喃、γ丁內脂等亦有很大的發展。

物化性質

常溫下白色顆粒狀、針狀、片狀、棒狀、塊狀或塊團狀,具有強刺激性。相對密度1.48,熔點52.8℃,沸點202.2℃,在較低溫度下(60-80℃)也能升華,能溶於醇、乙醚和丙酮,與水作用生成順丁烯二酸。可燃、其蒸汽和粉塵與空氣混合,可形成爆炸混合物。

歷史

順酐已有160多年歷史。早在 1817年曾由蘋果酸脫水蒸餾製得順酐。1933年,美國國民苯胺和化學品

公司實現了苯氣相催化氧化制順酐的工業生產。1960年,美國石油-德克薩斯化學公司建立了由丁烯氧化生產順酐的工業裝置。首先以正丁烷為原料生產順酐的,則是1974年國孟山都公司所建立的工廠。用C4烴為原料的比例雖有增長,但目前以苯為原料的裝置的生產能力仍佔60%以上。1984年,世界順酐的生產能力是 630kt。

生產方法

反應方程式

除以苯為原料和C4烴為原料兩條路線外,用萘或二甲苯生產鄰苯二甲酸酐時也副產順酐,生產每噸鄰苯二甲酸酐大約可回收50kg的純順酐。

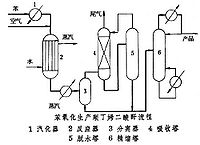

苯氧化法

苯氧化為順酐是在催化劑存在下進行的。常用催化劑的活性組分均為釩的氧化物(見金屬氧化物催化劑),為抑制苯被完全氧化,常加入鉬、磷、鈦、鎢、銀及鹼金屬等元素的氧化物為添加劑,並採用低比表面的惰性物質為催化劑載體,如 α-氧化鋁、剛玉等。反應在常壓下進行,溫度350~400℃。工藝過程由苯的氧化,順酐的分離和提純兩大部分組成(見圖)。苯蒸氣和空氣能形成爆炸混合物,所以進入反應器的混合氣中,苯的濃度應在爆炸極限之外,一般為1%~1.4%(摩爾)。苯氧化為強放熱反應,工業上常採用列管式固定床反應器,有很大的傳熱面,管外為冷卻系統,反應熱可用於產生高壓蒸汽。離開反應器的氣體中含順酐約1%(摩爾),用冷卻的辦法可將其中所含一半左右的順酐冷凝為液體,其餘部分則用吸收法回收。吸收劑用水或惰性有機溶劑,大多數工廠採用的是水。所得到的吸收液是順丁烯二酸的水溶液,濃度35%~40%(質量),需用共沸溶劑(例如二甲苯、苯甲醚)進行脫水,把酸重新轉化成酸酐。脫水也可在膜式蒸發器中進行。粗酐經減壓精餾可得成品。以苯計算,整個過程的順酐收率為92%~96%(質量)。

C4烴氧化法

正丁烷與丁烯均含有與順酐相同的碳原子數,是生產順酐的理想原料。由於正丁烷價格較其他原料低廉,用正丁烷更為有利。其流程與苯氧化法基本相同,催化劑為釩-磷-氧體系,添加劑有鐵、鉛、鋅、銅、銻等元素的氧化物。可用固定床反應器或用流化床反應器,反應溫度約400℃。正丁烷-空氣混合物中正丁烷濃度為1.0%~1.6%(摩爾)。整個過程的順酐收率按正丁烷計約為50%。由於C4烴氧化的選擇性較低,因此設備投資較以苯為原料時為高,且後加工不能採用部分冷凝,而必須將反應氣體中的順酐全部用吸收法回收,從而使能耗加大。但由於正丁烷價格比苯便宜,而且苯毒性大。因此,以正丁烷為原料是有吸引力的,對本法所用催化劑的改進工作,各國都在大力進行中。

| 關於「順丁烯二酸酐」的留言: | |

|

目前暫無留言 | |

| 添加留言 | |